1. 수지처리압축목재(Compreg, 콤프레그)

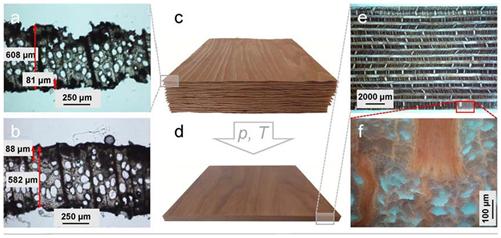

수지처리압축목재(compreg, 콤프레그, compressed wood 콤프레그 목재, compressed + impregnated wood)는 목질복합재료로서 수지로 함침 처리한 목재(단판)의 층을 접착제로 합쳐 열과 압력 하에서 압축하여 만든 공학재료이다. 수지 처리압축목재는 수지함침목재(impreg, 임프레그)와 유사하며 동일한 방식으로 만들어지지만 목재(단판) 내에서 합성수지가 완전히 굳어지기 전에 압축하는 점이 다르다.

수지함침목재에 비해 강도와 내구성이 더욱 높아진다. 이 때 합성수지를 구성하는 화학물질(보통은 페놀-폼알데하이드수지 사용)은 적절한 압력(6.9 MPa, 70.4 ㎏f/㎠) 하에서 1.35의 높은 비중으로 목재가 압축될 수 있도록 목재를 부드럽게 하는 가소제 (plasticizer) 역할을 한다.

수지처리압축목재의 일부 특성들은 수지 함침목재와 유사하지만 몇 가지 차이가 있다. 수지처리압축목재는 어떤 면을 자르더라도 고운 사포질을 하면 자연스러운 광택이 나고 기계적 강도가 강하며 형상을 자유롭게 할 수 있는 성형 재료로도 탁월하다.

그러나 완전히 건조하여 경화된 수지처리 압축목재는 열팽창계수가 다소 증가한다. 즉 일정한 압력 하에서 온도를 변화시킬 때 약간 크기가 변한다.

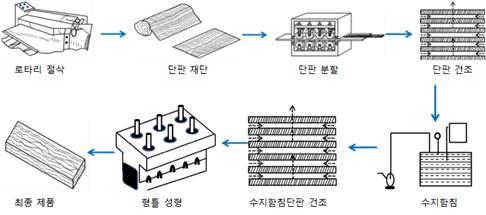

수지처리압축목재는 덜 경화된 수지함침처리 목재(단판) 블록을 페놀수지로 접착하여 수지와 접착층이 부분적으로 경화된 상태에서 필요한 폭과 길이의 두세 배 정도로 절단한 다음 150℃ 정도의 조건에서 분할 형틀(split mould)로 압축하여 성형할 수 있다. 분할 형틀의 틈새로 과잉의 수지나 접착제가 밀려 나올 수 있지만 경화 후 기계 가공으로 다듬을 수 있다.

독일에서는 ‘Kunstharzpressholz’로도 알려져 있는 군용상표명 ‘Panzerholz(탱크우드)’ 제품을 제조하기 위해 1930년 대부터 수지처리압축목재가 산업적 규모로 개발 및 사용되었다. 미국에서는 ‘Compreg’라고 불리는 유사한 제품이 제2차 세계대전 동안 Forest Products Laboratory에서 개발되었다. 이 기술은 실제로 제2차 세계대전 중 엔진 테스트용 프로펠러나 한국전쟁 중 미해군 비행기의 안테나 기둥(mast) 제작에 활용되었다.

발포성형(expansion molding)으로 알려진 보다 개선된 성형 기술이 개발되었다. 이 방법은 수지(대개 페놀수지)로 처리된 단판을 수지의 완전 경화 온도보다 다소 낮은 90∼120℃에서 예비 가열한 다음 냉압기(cold press)에서 빠르게 예비 압축 건조하면서 경화되지 않은 단일 단판들을 생산하는 것이다. 이때 열로 미리 가소화된 단판은 냉각되기 전에 열에 반응한다. 열은 수지를 완전 경화시키는 데는 충분하지 않으며, 이어지는 냉각공정에서 일시적으로 경화된다. 이렇게 압축된 단판을 원하는 치수로 자르고 단판들을 여러 겹으로 조합한 다음 최종 치수로 가공된 분할 형틀에 넣는다.

단판은 사전 압축되었기 때문에 채워진 형틀을 닫고 고정한다. 형틀을 150℃에서 가열하면 단판이 다시 가소화되면서 압축 이전의 상태로 복원하려고 한다. 이러한 원리에 의해 형틀 내의 모든 방향에서 원래 압축 압력의 절반 정도에 해당하는 내부압력이 발생한다. 계속 가열하면 수지가 완전히 경화된다. 냉각 후에 형틀을 분리하면 최종 제품을 얻을 수 있다. 금속 시트를 단판 사이에 넣거나 표면에 금속을 붙인 하이 브리드형 수지처리압축목재도 제조할 수 있고 형상 곡면으로도 성형할 수도 있다.

원형 띠 모양의 수지함침목재는 원형으로 가공한 목재 실린더를 이용하여 내부 압축 없이 성형할 수 있다. 튜브 모양이나 소형 비행기의 프로펠러도 이 방법으로 성형할 수 있다. 과거에는 수지압축목재가 비행기 관련 용도로 쓰였지만, 비강도(단위 중량당 강도)가 크기 때문에 연결판과 같이 볼트지압강도(bearing strength)가 요구되는 용도로 적절하다. 이런 용도로 활용하려면 수지처리압축목재를 구성하는 단판을 합판처럼 각 층이 직각이 되게 배열하여 모든 방향에서 강도 특성이 같게 한다.

수지처리압축목재는 강도 특성과 치수 안정성이 뛰어나고 열전도도가 낮고 조립이 쉽다는 장점 때문에 알루미늄 인발가공, 금형 제작, 각종 치구(jig) 등의 용도로 매우 유용하다. 이외에도 무소음 기어, 도르래, 수력발전용 수윤활 베어링 가이드, 송풍기 날개(예: Erco compreg), 방직용 북과 실패, 직조기용 피커스틱(picker sticks for looms), 볼트와 너트(예; Lignostone®), 악기 받침과 상자, 악기, 전기 절연체(예;Lignostone ® 배전반), 도구 핸들, 스포츠 용품, 다양한 장식구 등으로 사용된다.

- 구조 구성 요소: Compreg는 건설업계에서 보, 기둥 및 패널과 같은 구조 구성 요소에 자주 사용된다. 강도가 높고 뒤틀림에 대한 저항력이 있어 하중 지지 응용 분야에 적합하다.

- 바닥재 : Compreg는 특히 높은 내구성과 습기에 대한 저항성이 요구되는 분야에서 바닥재로 사용할 수 있다. 교통량이 많고 마모를 견딜 수 있는 단단한 표면을 제공한다.

- 도구 핸들: 망치, 도끼 및 끌과 같은 많은 수공구는 핸들에 compreg를 사용한다. 재료의 강도, 내충격성 및 인체공학적 특성으로 인해 이러한 목적에 매우 적합하다.

- 스포츠용품: Compreg는 스케이트보드, 스노우보드, 하키 스틱을 포함한 다양한 스포츠용품 제조에 사용된다. 이러한 응용 분야에 필요한 우수한 강도, 유연성 및 내충격성을 제공한다.

- 전기 절연: 우수한 절연 특성으로 인해 변압기 부품 및 전기 절연체와 같이 고전압 절연이 필요한 전기 응용 분야에 compreg를 사용할 수 있다.

요즘도 수지처리압축목재는 칼자루나 각종 주방용구(예: PIKKAWOOD) 등으로 상당한 수요가 있다. 이러한 용도에 사용하기 위해 핸들의 금속 부분 주위로 수지처리압축목재를 성형하여 경화시키거나 리벳으로 이미 만들어진 수지처리압축목재에 접합하는 발포성형 기술이 적용된다. 수지처리압축목재 및 이와 유사한 제품은 현재 미국, 영국, 독일, 폴란드, 파키스탄, 인도 등 전세계에서 생산되고 있다.

송진(resin)이 없는 모든 수종의 단판은 수지처리압축목재를 만드는데 사용할 수 있다. 수지처리압축목재의 재질 특성은 수종 특성이 아닌 압축되는 목재의 비중에 의해 결정된다. 너도밤나무, 자작나무 등 수지 침투성이 양호한 활엽수가 주로 사용된다.