잔적

잔적에 이용되는 잔목(sticker)은 건조하는 목재의 두께나 건조재의 사이를 통과하는 공기의 속도에 따라 그 두께를 달리해 주는 것이 바람직하다. 그러나 여러 두께의 잔목을 함께 쓴다는 것은 곤란하기 때문에 보통 강제순환식에서는 두께 20∼25㎜ 그리고 자연순환식에서는 두께 25∼30㎜의 것을 많이 사용하고 있다.

다음으로 잔목의 간격은 목재의 종류에 따라 차이가 있으나 표준적으로 건조할 목재의 두께가 1.2㎝ 이하인 경우 잔목의 간격은 30㎝, 목재의 두께가 1.2∼2.4㎝인 경우 잔목의 간격은 45㎝, 목재의 두께가 2.4∼3.6㎝인 경우 잔목의 간격은 60㎝, 목재의 두께가 3.6∼6.0㎝인 경우 잔목의 간격은 75㎝ 그리고 목재의 두께가 6.0㎝ 이상인 경우 잔목의 간격은 90㎝가 적당한 것으로 알려져 있다.

잔적은 건조실 외부에서 송재차에 실어 작업하는 것이 용이하며 비용도 저렴해진다. 최근에는 가로, 세로 0.9∼1.3m, 높이 0.6∼1.8m 크기로 잔적된 단위 묶음(unit packet)을 포크리프트(forklift)로 쌓아 올리는 방법도 있다.

시험판재

건조 결함이나 손상이 적은 이른바 수율 높은 건조를 실시하기 위해서는 그 재료에 적당한 계획을 따라 작업을 진행하는 것이 필요하다. 따라서 잔적된 재료의 건조 상태를 시시각각 확인하여 알아낸 다음 건조 조건을 조절해 주지 않으면 안된다.

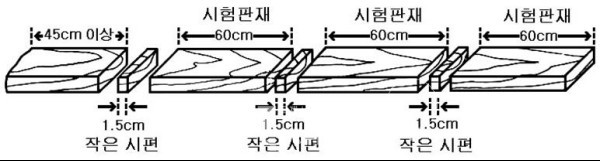

시험판재는 잔적의 요소요소에 넣어 두고 때때로 꺼내 함수율을 측정하기 위한 시험편인데 심재의 많고 적음(건조의 난이도), 비중, 두께, 함수율 등에 따라 그 재료의 평균적인 것과 건조의 난이성 측면에서 극단적인 양쪽의 목재로부터 모두 선발하여야 한다. 그런 다음 적어도 횡단면으로부터 45㎝ 떨어진 곳에서 60㎝ 길이의 시험판재를 채취하고 다시 그 양끝에 접속하는 부분으로부터 길이 약 1.5㎝ 정도 되는 작은 시편을 채취한다(그림 1). 이 작은 시편들을 건조해 함수율을 측정한 다음 작은 시편 2개의 평균치를 시험판재의 함수율로 삼는다. 함수율이 결정된 시험판재의 전건무게를 알고 있다면 그 무게를 측정하는 것만으로도 그때의 수분 함유 상태를 알 수 있게 되는 것이다. 시험판재는 목재의 중앙부 건조 상태를 판단하기 위한 것이기 때문에 횡단면으로부터 수분이 증발되지 않도록 횡단면에 페인트 등을 도포해 주는데 이것을 횡단면 도포(end coating)라고 부른다.

시험판재의 삽입 위치는 건조가 가장 빠른 곳과 늦은 곳으로써 건조 작업 중 용이하게 꺼낼 수 있는 장소여야 하며 보통 잔적의 1/2 정도 되는 곳에는 반드시 넣어 두어야 한다. 새로운 건조실에서 처음 건조하는 경우 되도록 시험판재를 많이 넣도록 하여야 하나 건조실의 상태와 재료의 건조 경과가 잘 알려져 있는 경우에는 그 숫자가 적어도 무방하다. 이용되는 시험판재의 수는 보통 3매 내지 몇 10매 정도이다.

시험판재는 적어도 하루 1회 꺼내어 무게를 측정한다. 그리고 목적하는 함수율에 도달하게 된다면 한 쪽 끝에서 15㎝ 정도를 채취해 전건시킨 다음 함수율을 측정한다. 최종 목적 함수율에 도달한 경우에는 건조를 마치고 만약 목적하는 함수율에 도달하지 못한 경우에는 나머지 45㎝를 시험판재로 삼아 계속 건조를 진행해 나간다.

건조 스케줄

인공건조에서는 표면경화, 할렬 등 각종 건조 손상이 발생하지 않는 범위에서 되도록 단면의 표층과 내층 사이의 함수율 차이인 수분 경사를 크게 하여 건조 속도를 높이고 시간을 단축하는 것이 필요하다. 그런 목적으로 건조 중 목재의 함수율에 따라 온도와 상대습도를 조절해 주지 않으면 안되는데 이것이 바로 건조 스케줄(drying schedule)이다.

목재는 수종에 따라 건조하기가 쉬운 것, 어려운 것, 할렬이 발생하기 쉬운 것, 굽음이 발생하기 쉬운 것 등이 있기 때문에 재료의 종류와 크기에 따라 적당한 스케줄을 적용하는 것이 필요하다(표 1).

<다음호에 계속됩니다.>

국민대학교 임산생명공학과 엄영근 교수