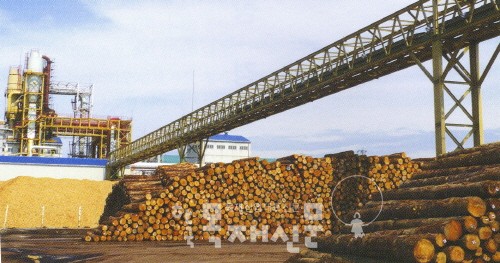

선창산업 제재공장 Ⅶ

선창산업은 2004년 4월, 당시 제재사업부 팀장인 조창근 부장의 감독하에 제재공장 건설을 시작했다. 한양목재의 부지를 매입한 땅 8700평에는 한양합판의 합판공장 건물이 있었다. 하지만 합판공장의 건물은 제재공장으로 사용하기에는 천정 높이가 낮아서 합판공장 건물을 헐고 천정높이를 3.5m로 맞춰 제재공장 건물을 새로 지었다. 그리고는 독일 링크(Link)社와 계약한 설비(150억원에 계약)를 설치했다.

독일 링크社의 갱립 쏘(saw)는 초당 2.5m의 속도로 원목을 제재하며 일일 생산 1000㎥의 제재목을 생산할 수 있는 설비다. 라디에타파인 원목의 말구기준 14㎝부터 45㎝까지의 원목 투입이 가능하다. 원목 투입은 사전에 원목 경급 자동분류시설에서 14㎝보다 작거나 45㎝보다 큰 원목은 자동으로 제외된다. 1개조 8명으로 운영되며 주야간 풀가동 시에는 월 5만㎥를 생산할 수 있다.

2005년 6월, 최신 시스템 제재공장 가동

선창산업은 한양목재 부지와 한진중공업부지에 1,500평의 제재공장 건물을 짓고 독일의 링크社 기계 설비를 설치하는 과정을 거쳐 1년2개월만인 2005년 6월, 드디어 최신 시스템 제재공장을 완공하고 가동에 들어갔다.

링크社의 최신 시스템 제재설비는 원목 경급 자동분류시설에서부터 갱립 쏘에 원목투입, 제재, 죽데기 자동처리, 생산된 제재목 및 목제품 자동포장 등 모든 공정이 전부 자동화로 돼있다. 특히 컴퓨터가 원목의 형상을 파악해서 그에 맞게 자동으로 각재를 켤 것인지, 판재를 켤 것인지를 판단해 제재하고 죽데기는 자동으로 칩퍼(chipper)로 들어가게 돼있다.

칩퍼에 들어간 죽데기는 자동으로 파쇄돼 칩(chip)으로 만들어지며 만들어진 칩은 컨베이어를 타고 바로 MDF공장으로 투입된다.

일반 제재소에서는 제재목을 켜고 죽데기가 나오면 이 죽데기를 모아 화목으로 팔거나 칩퍼로 운반해 칩을 만들지만 선창산업의 제재시설은 제재목을 켜고 죽데기가 나오는 것이 아니라 바로 MDF 원재료로 쓸 수 있는 칩으로 나오는 것이다.

이와 같은 설비는 당시 우리나라를 포함해 동아시아 전체에도 없는 오직 선창산업만이 지닌 유일한 시스템이었다.

에어쿠션 컨베이어 시스템 설치

선창산업 정해수 회장은 제재공장을 신설하면서 에어쿠션 컨베이어 시스템을 설치했다.

에어쿠션 컨베이어는 일반적인 컨베이어와는 달리 벨트 바닥에 아주 작은 구멍들이 뚫려있다. 이 구멍들을 통해 나오는 압력이 벨트를 살짝 띄우게 돼있는 컨베이어다. 에어쿠션 컨베이어는 컨베이어의 벨트 마모율을 줄이면서 벨트의 내구성을 높이는 것이 장점이다.

선창산업은 이 에어쿠션 컨베이어를 제재공장과 MDF 제1공장 사이, MDF 제1공장과 MDF 제2공장 사이에 설치했다.

제재공장과 MDF 제1공장 사이에 연결된 에어쿠션 컨베이어의 벨트 길이는 168m로 2005년 제재공장 건설과 함께 설치했다. 이듬해인 2006년에는 MDF 제1공장과 MDF 제2공장 사이에 152m의 에어쿠션 컨베이어를 설치했고, 또한 MDF 제2공장과 합판공장 사이 202m에도 에어쿠션 컨베이어를 설치했다.

이와 같이 공장들 사이에 컨베이어를 설치함으로써 설치이전에는 하루 8톤 트럭 40~ 50대가 하루종일 제재공장에서 발생한 죽데기를 운반하는 수고와 경비를 줄이게 됐다.

더욱이 제재공장을 새로 짓기 이전에는 가운데에 다른 회사가 끼여 있어 돌고 돌아서 운반을 해야 했었다.

선창산업은 최신 시스템 제재공장을 짓고 1년 반 만에 제재공장 설치비를 빼고 흑자로 전환했다.